از آنجایی که رقابت در صنعت تولید پلاستیک به شدت افزایش یافته، بهرهگیری از فناوریهای نوین و تجهیزات پیشرفته به امری بسیار مهم بدل شده است. تولیدکنندگان برای حفظ مزیت رقابتی، ناگزیر هستند تا برترین ابزارها را در خطوط تولید خود بهکار گیرند.

دستگاههای تزریق پلاستیک نیز از این قاعده مستثنی نیستند و با گذر زمان، دستخوش تحولات شگرفی در زمینه کارایی، دقت، و سرعت شدهاند. استفاده از دستگاههای هوشمند و اتوماسیونپذیر، علاوهبر کاهش ضایعات مواد اولیه، به بهینهسازی مصرف انرژی و کاهش هزینههای تولید نیز کمک میکند. در این مقاله نگاهی دقیق و تخصصی به جدیدترین و پیشرفتهترین دستگاههای تزریق پلاستیک خواهیم داشت و تمامی جوانب فنی، عملکردی و اقتصادی آنها را بررسی میکنیم.

فناوریهای نوین در دستگاههای تزریق پلاستیک

پیشرفت در تولید مدل های مختلف دستگاه تزریق پلاستیک بهواسطه ورود تکنولوژیهای هوشمند و دیجیتالی، مسیر تولید را به شکل بنیادین تغییر داده است. یکی از مهمترین این فناوریها، استفاده از سیستمهای سروو-هیدرولیک و تمامالکتریکی است که کنترل بهینه فشار، دما، و سرعت تزریق را فراهم میکند. این سیستمها با بهرهگیری از الگوریتمهای کنترل تطبیقی، فرآیند تزریق را بهصورت لحظهای پایش و تنظیم مینمایند که نتیجه آن افزایش کیفیت قطعات نهایی و کاهش نیاز به مراحل کنترل کیفیت دستی است.

از دیگر تکنولوژیهای مهم، میتوان به قابلیت تزریق چندمرحلهای و سیستمهای چند کویته اشاره کرد که امکان تولید قطعات پیچیده با هندسههای متنوع را در یک چرخه فراهم میسازد. همچنین، دستگاههایی که به فناوری اینترنت اشیا (IoT) مجهز شدهاند، این امکان را میدهند تا وضعیت ماشینآلات به صورت لحظهای از راه دور پایش شده و عملکرد آنها بهینهسازی گردد. این اتصال هوشمند همچنین در فرآیند نگهداری پیشگیرانه نقش مؤثری دارد و باعث افزایش عمر مفید دستگاه میشود.

دستگاههای مدرن همچنین از نرمافزارهای تحلیلی پیشرفته برای شبیهسازی فرآیندهای تزریق و پیشبینی عیوب احتمالی پیش از تولید استفاده میکنند. این نرمافزارها با تحلیل دادههای واقعی عملیات، امکان اصلاح سریع پارامترها را بدون نیاز به توقف تولید فراهم میکنند، که خود منجر به افزایش بهرهوری و کاهش توقفهای ناگهانی در خط تولید میشود.

ویژگیها و قابلیتهای دستگاههای تزریق پلاستیک پیشرفته

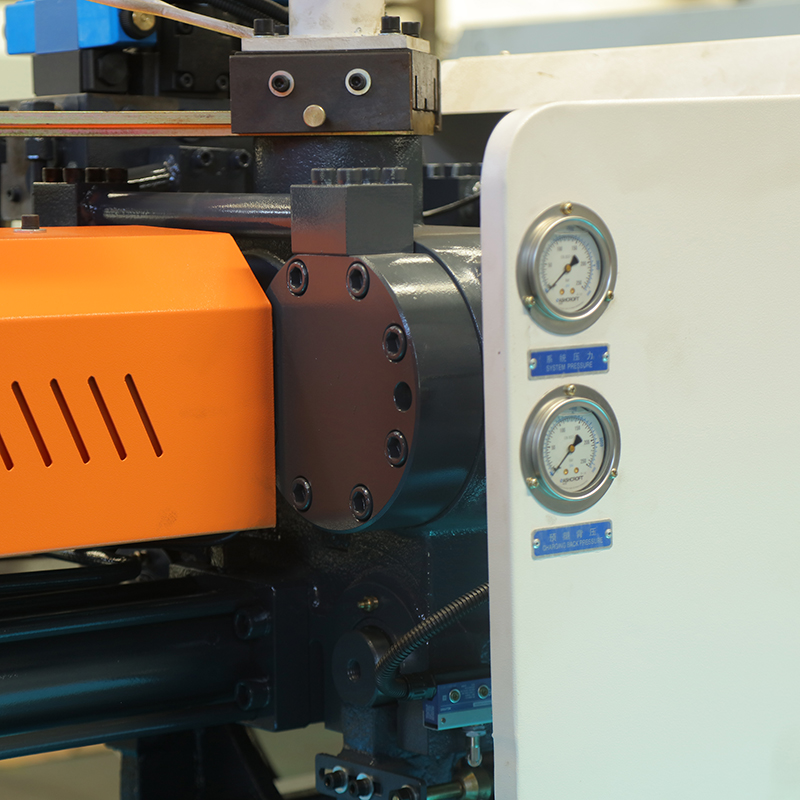

انواع دستگاه تزریق پلاستیک پیشرفته، فراتر از یک ابزار تولید ساده عمل میکنند. این دستگاهها به واسطه طراحی مهندسیشده و سیستمهای کنترل هوشمند، سطحی از دقت، سرعت و قابلیت تطبیق را ارائه میدهند که برای تولیدات صنعتی با تیراژ بالا یا قطعات حساس، الزامی است. یکی از مهمترین ویژگیها در این دستگاهها، توانایی تنظیم دقیق فشار تزریق و دمای قالب بهصورت کاملاً خودکار است که باعث بهینهسازی کیفیت محصول و کاهش ضایعات میگردد.

قابلیت تعویض سریع قالب یکی دیگر از نقاط قوت این ماشینآلات است. در خطوط تولیدی که نیاز به تغییر مکرر قالبها دارند، این ویژگی باعث صرفهجویی قابل توجه در زمان و هزینه میشود. همچنین، بسیاری از دستگاههای پیشرفته، دارای سیستمهای خنککننده پیشرفته هستند که با توزیع یکنواخت حرارت، از تغییر شکل قطعات پس از تزریق جلوگیری میکنند.

افزون بر این، کنترلر های دیجیتال با رابط کاربری لمسی و گرافیکی باعث شدهاند تا اپراتورها بتوانند بهراحتی تنظیمات را انجام داده و وضعیت عملکرد دستگاه را در یک نگاه بررسی کنند. برخی از این سیستمها حتی از هوش مصنوعی برای پیشنهاد پارامترهای بهینهسازی استفاده میکنند. سیستمهای ایمنی داخلی نیز از دیگر مزایای این نسل از دستگاهها است که در صورت بروز هرگونه اختلال یا عدم تطابق عملکرد، بلافاصله دستگاه را متوقف کرده و پیام هشدار صادر میکند.

مقایسه دستگاههای تزریق پلاستیک با دستگاههای قدیمیتر

تفاوت میان یک دستگاه تزریق پلاستیک قدیمی و مدلهای پیشرفته، تنها در ظاهر آنها خلاصه نمیشود. دستگاههای قدیمی معمولاً از سیستمهای هیدرولیکی سنتی بهره میبردند که کنترل دقیق بر پارامترها در آنها بسیار دشوار بود. این امر نهتنها منجر به مصرف بالای انرژی و ضایعات مواد میشد، بلکه موجب کاهش عمر دستگاه بهدلیل فشارهای نامناسب میگردید.

در مقابل، دستگاههای پیشرفته بهواسطه بهرهمندی از سروو موتورهای دقیق و سیستمهای تماماتوماتیک، عملکردی روانتر، کمصداتر و بسیار بهینهتر دارند. این دستگاهها قابلیت اجرا با دقتهای میکرونی را دارا هستند و میتوانند چرخههای تزریق را با سرعت و بازدهی بالا مدیریت کنند. در واقع، بهرهوری این دستگاهها به حدی بالاست که حتی در برخی خطوط تولید، تنها یک اپراتور برای مدیریت چند دستگاه کافی است.

همچنین، دستگاههای قدیمی از لحاظ ایمنی و راحتی اپراتور قابل مقایسه با نسخههای جدید نیستند. سیستمهای حفاظتی جدید، مانیتورینگ دمای مداوم، و هشدارهای دیجیتال در دستگاههای پیشرفته، سطح جدیدی از ایمنی را فراهم کردهاند که در مدلهای قدیمی حتی تصور آن نیز دشوار بود. علاوه بر این، قابلیت اتصال به شبکه و تحلیل دادهها در دستگاههای مدرن امکان کنترل دقیق هزینههای عملیاتی و نگهداری را برای مدیران فراهم میسازد.

راهنمای خرید دستگاه تزریق پلاستیک مدرن

خرید یک دستگاه تزریق پلاستیک مدرن، به دلیل هزینه سرمایهگذاری اولیه و پیچیدگیهای فنی آن، نیازمند بررسی دقیق و تصمیمگیری آگاهانه است. اولین نکتهای که باید در نظر گرفته شود، نوع محصولاتی است که قرار است تولید شوند. برخی دستگاهها برای قطعات بزرگ و پرحجم طراحی شدهاند، در حالی که برخی دیگر برای تولید قطعات ریز با دقت بالا مناسبترند. انتخاب بر اساس نوع کاربرد، تضمینکننده بهرهوری بالاتر خواهد بود.

مسئله بعدی، ظرفیت تزریق دستگاه و حجم قالبگیری است. برای تولید صنعتی، نیاز به دستگاهی با ظرفیت بالا و چرخه تزریق سریع وجود دارد، در حالی که برای کارگاههای کوچک یا محصولات خاص، مدلهای کمظرفیت ولی دقیقتر مقرونبهصرفهتر هستند. همچنین، وجود گارانتی معتبر، خدمات پس از فروش قوی، و پشتیبانی نرمافزاری مناسب از دیگر فاکتورهایی هستند که نباید نادیده گرفته شوند.

از دیگر نکات مهم، توان مصرفی دستگاه، قابلیت تنظیمات پیشرفته، و دارا بودن سیستم کنترل هوشمند است. دستگاهی که بتواند خود را با شرایط محیطی و مواد اولیه مختلف تطبیق دهد، در بلندمدت بهرهوری بیشتری خواهد داشت. بررسی برند، کشور سازنده، و سابقه کاری شرکت فروشنده نیز میتواند در انتخاب نهایی بسیار موثر باشد. در نهایت، بهتر است قبل از خرید، بازدید میدانی از نمونههای فعال دستگاه انجام شود تا عملکرد واقعی آن بهصورت عملی مشاهده گردد.

مزایای استفاده از دستگاههای تزریق پلاستیک پیشرفته

استفاده از انواع دستگاه تزریق پلاستیک پیشرفته، مزایای بیشماری برای صاحبان صنایع و تولیدکنندگان بههمراه دارد. یکی از مهمترین این مزایا، بهینهسازی مصرف انرژی است. دستگاههای جدید با بهرهگیری از تکنولوژیهای سروو، فقط در زمان نیاز انرژی مصرف میکنند که این ویژگی منجر به کاهش چشمگیر هزینههای برق میگردد.

افزایش دقت و یکنواختی در تولید نیز از دیگر مزایای مهم این دستگاهها است. توانایی تولید قطعات یک دست با حداقل تلرانس، موجب کاهش دوبارهکاریها، بازگشت محصولات، و افزایش رضایت مشتری میشود. همچنین، سرعت بالای عملکرد دستگاههای مدرن باعث میشود تا حجم تولید در زمان کوتاهتری افزایش یافته و بازدهی اقتصادی بالاتری حاصل شود.

از دیدگاه نگهداری، این دستگاهها نیاز به سرویس دورهای کمتری دارند و در صورت استفاده صحیح، عمر مفید بالاتری نسبت به مدلهای قدیمیتر دارند. ویژگیهایی مانند پایش مداوم عملکرد، هشدارهای هوشمند، و امکان انجام تعمیرات پیشگیرانه، کمک میکند تا توقفهای ناگهانی به حداقل برسد و روند تولید بدون وقفه ادامه یابد.

همچنین، کار با دستگاههای پیشرفته سادهتر، ایمنتر و نیازمند نیروی انسانی با مهارت کمتر است. طراحی ارگونومیک و سیستمهای خودکار سبب میشود تا فشار کمتری بر نیروی کار وارد شده و بهرهوری اپراتورها نیز افزایش یابد. در نهایت، با استفاده از این نسل از دستگاهها، صنایع میتوانند بهراحتی الزامات کیفیت بینالمللی را رعایت کرده و سهم بیشتری از بازارهای جهانی را بهخود اختصاص دهند.

پیشرفت در طراحی قالبهای تزریق

یکی از مهمترین عواملی که عملکرد دستگاههای تزریق پلاستیک پیشرفته را به سطحی بالاتر ارتقا داده، تحول در طراحی و ساخت قالبها است. قالبها بهعنوان بخش حیاتی فرآیند تزریق، نقش بسزایی در کیفیت نهایی قطعه تولیدی دارند. امروزه با استفاده از نرمافزارهای طراحی سهبعدی مانند CATIA، SolidWorks و Moldflow، طراحی قالبها با دقت میکرونی و بر اساس تحلیلهای دقیق جریان مذاب انجام میشود.

استفاده از استیلهای مقاوم به سایش و خوردگی برای ساخت قالبها، باعث افزایش عمر مفید آنها شده و امکان تزریق در تیراژ بالا را فراهم میآورد. همچنین، طراحی کانالهای خنککننده بهصورت بهینهشده با فناوریهای CFD، موجب تسریع در فرآیند خنکسازی و کاهش زمان چرخه تولید میشود.

قالبهای مدرن همچنین به سنسورها و مکانیزمهای هوشمند مجهز شدهاند که دما، فشار، و موقعیت قطعه در داخل قالب را پایش میکنند. این اطلاعات بهصورت لحظهای به سیستم کنترل دستگاه منتقل شده و اصلاحات لازم در همان لحظه اعمال میشود. چنین تکنولوژیهایی نهتنها کیفیت محصول نهایی را بالا میبرند، بلکه ریسک تولید قطعات معیوب را نیز بهشدت کاهش میدهند.

قابلیت طراحی قالبهای چندکویته نیز به تولید همزمان چندین قطعه در یک چرخه کمک میکند که در پروژههای تولید انبوه، یک مزیت رقابتی بسیار مهم بهحساب میآید. این ویژگی، بهویژه در صنایع خودروسازی، الکترونیک و بستهبندی، نقشی کلیدی در کاهش هزینهها و زمان تولید ایفا میکند.

اتوماسیون و یکپارچهسازی در فرآیند تولید

یکی دیگر از تحولات شگرف در دستگاه تزریق پلاستیک پیشرفته، امکان اتوماسیون کامل و یکپارچهسازی با سایر تجهیزات خطوط تولید است. این دستگاهها قابلیت اتصال به رباتهای صنعتی برای انجام عملیات ثانویه مانند برداشت قطعه از قالب، برش زوائد، یا بستهبندی را دارند. این یکپارچهسازی موجب کاهش نیاز به نیروی انسانی، افزایش سرعت و دقت، و همچنین کاهش احتمال خطای انسانی در فرآیند تولید میشود.

سیستمهای مدیریت تولید (MES) و برنامهریزی منابع سازمانی (ERP) نیز بهراحتی با دستگاههای جدید قابل اتصال هستند. این ویژگی به مدیران خطوط تولید امکان میدهد تا برنامهریزی دقیقتری داشته باشند و بتوانند از راه دور بر عملکرد دستگاهها نظارت کنند. همچنین، قابلیت ذخیرهسازی دادههای تولید و انجام تحلیلهای پیشبینی، زمینه را برای بهینهسازی مستمر فرآیند فراهم میسازد.

در برخی دستگاهها، حتی امکان تنظیم خودکار پارامترها براساس دادههای جمعآوریشده از چرخههای قبلی وجود دارد. این خودتنظیمی موجب ثبات در کیفیت، کاهش نیاز به آزمون و خطا، و افزایش قابلیت اطمینان در فرآیند تولید میشود. بهعلاوه، در صورت بروز مشکل، سیستم بهصورت خودکار هشدار داده یا حتی فرآیند را متوقف میکند تا از بروز خسارت بیشتر جلوگیری شود.

در مجموع، اتوماسیون و یکپارچهسازی نهتنها بهرهوری و کارایی را افزایش داده، بلکه به صنایع اجازه داده تا استانداردهای تولید خود را به سطح بینالمللی برسانند و در بازارهای رقابتی عملکردی مطلوب داشته باشند.

نقش هوش مصنوعی در بهینهسازی فرآیند تزریق

ورود هوش مصنوعی به عرصه تولید پلاستیک، دستگاههای تزریق را به ابزارهایی هوشمند با قابلیت یادگیری و تصمیمگیری خودکار تبدیل کرده است. این فناوری با تحلیل دادههای حاصل از سنسورها، پارامترهای عملیاتی، و شرایط محیطی، به شناسایی الگوها و روندهای موجود در فرآیند کمک میکند و در نهایت، توصیههایی برای بهبود عملکرد ارائه میدهد.

بهطور مثال، سیستمهای AI در انواع دستگاه تزریق پلاستیک پیشرفته میتوانند تغییرات جزئی در ویسکوزیته مواد اولیه، دمای محیط یا شرایط قالب را تشخیص داده و پارامترهای تزریق مانند فشار، سرعت، و زمان خنکسازی را بهصورت خودکار تنظیم کنند. این فرآیند بدون دخالت مستقیم اپراتور انجام شده و به بهینهسازی مداوم فرآیند منجر میشود.

همچنین، با بهرهگیری از الگوریتمهای یادگیری ماشین، سیستم میتواند رفتار دستگاه را در شرایط مختلف ثبت کرده و بر اساس تجربیات قبلی، عملکرد بهتری از خود نشان دهد. این موضوع نهتنها کیفیت محصولات را افزایش میدهد، بلکه منجر به کاهش مصرف مواد اولیه و انرژی نیز میشود.

از دیگر قابلیتهای هوش مصنوعی میتوان به تشخیص زودهنگام خطاها، پیشبینی خرابی قطعات، و ارائه پیشنهاد برای زمانبندی نگهداری اشاره کرد. این امکانات باعث افزایش بهرهوری کلی دستگاه و کاهش زمانهای توقف میشوند. با استفاده از AI، صنعت تزریق پلاستیک وارد مرحلهای نوین از دقت، هوشمندی و خودکارسازی شده است که آینده این صنعت را بهطور کامل دگرگون خواهد کرد.

سازگاری با محیط زیست و مصرف بهینه انرژی

در کنار تمام مزایای فنی و اقتصادی، انواع دستگاه تزریق پلاستیک پیشرفته نقش مهمی در کاهش اثرات زیستمحیطی صنایع تولیدی ایفا میکنند. یکی از مهمترین شاخصهای این موضوع، مصرف بهینه انرژی است. دستگاههای مجهز به سرووموتورها و سیستمهای بهینهسازی مصرف، تنها در هنگام نیاز برق مصرف میکنند و این موضوع در بلندمدت تاثیر چشمگیری بر کاهش مصرف انرژی دارد.

همچنین، استفاده از سیستمهای بازیافت داخلی مواد و کاهش ضایعات، به حفظ منابع طبیعی و کاهش آلودگی محیط کمک میکند. بسیاری از دستگاههای جدید، قابلیت بازیافت مستقیم زوائد تولیدی را دارند و مواد ضایعاتی بهصورت مستقیم به چرخه تولید بازمیگردند.

از سوی دیگر، با استفاده از تکنولوژیهای نوین، صدای تولیدی دستگاهها کاهش یافته و همچنین نیاز به سیستمهای تهویه و خنکسازی بزرگ به حداقل رسیده است که این عوامل هم در کاهش مصرف انرژی و هم در بهبود شرایط کاری محیط تولید تاثیرگذار هستند.

توجه به این موارد، نهتنها باعث کاهش هزینههای عملیاتی برای واحدهای تولیدی میشود، بلکه آنها را در مسیر تطابق با استانداردهای زیستمحیطی جهانی قرار میدهد. در نتیجه، این شرکتها شانس بیشتری برای حضور در بازارهای بینالمللی و همکاری با برندهای بزرگ جهانی خواهند داشت.