قالب بادی یک فرایند خاص تولید است که با استفاده از آن قطعات پلاستیکی توخالی ساخته میشوند و میتوانند به یکدیگر وصل شوند. این قطعات همچنین برای ساخت بطریهای شیشهای یا سایر اَشکال توخالی استفاده میشود.

در مجموع سه نوع اصلی قالب بادی وجود دارد: قالب بادی اکستروژن، تزریقی و قالب بادی کششی تزریقی. فرآیند قالب بادی با ذوب شدن پلاستیک و تبدیل آن به پیشفرم آغاز میشود. پیشفرم یک قطعه پلاستیکی لوله مانند است که سوراخی در یک انتهای آن وجود دارد و هوای فشرده از طریق آن عبور میکند.

در ادامه پیشفرم درون قالب قرار داده میشود سپس هوا در آن دمیده میشود. فشار هوا پلاستیک را بیرون میکشد تا با قالب یکدست شود. قالب پس از خنک سازی و سخت شدن پلاستیک باز میشود و محصول خارج میشود. هزینه قطعات محصولات قالب بادی بیشتر از محصولات قالب تزریقی است، اما پایینتر از محصولات قالب چرخشی است.

جهت سفارش و ساخت قالب بادی پت و پلی اتیلن با گروه تمکو رابر در ارتباط باشید.

در روش اکستروژن (EBM) پلاستیک در یک لوله توخالی (پاریسون) ذوب و اکسترود میشود. سپس این پاریسون در قالب فلزی خنک قرار میگیرد. سپس هوا به درون پاریسون دمیده میشود و آن را به شکل بطری توخالی، ظرف یا قسمتی از آن متورم میکند. بعد از خنک سازی مناسب پلاستیک، قالب باز میشود و محصول نهایی خارج میشود.

دو نوع از قالبهای بادی اکستروژن به گونههای مداوم و متناوب هستند. در قالب بادی اکستروژن مداوم، پاریسون پیوسته اکسترود میشود و محصولات جداگانه توسط یک چاقوی مناسب قطع میشوند.

در قالب متناوب دو فرآیند وجود دارد: (الف) قالب متناوب مستقیم شبیه قالب تزریقی است که به وسیله آن پیچ میچرخد و میایستد و مواد مذاب را به بیرون هدایت میکند. (ب) با استفاده از روش انباشت، انباشتگر، پلاستیک ذوب شده را جمع میکند و وقتی قالب خنک شد و پلاستیک به اندازه کافی انباشته شد، یک میله پلاستیک مذاب را فشار میدهد و پاریسون میسازد. در این حالت پیچ ممکن است مداوم یا متناوب بچرخد.

در روش اکستروژن مداوم وزن پاریسون سبب کشیده شدن خود پاریسون میشود و کالیبراسیون ضخامت دیواره را دشوار میکند. دستگاه انباشتگر یا روشهای پیچ برگشتی از سیستمهای هیدرولیکی استفاده میکنند تا سریعاً پاریسون را بیرون برانند و وزن حاصله را کاهش دهند و با تنظیم فاصله شکاف از طریق دستگاه برنامه ریز پاریسون کنترل دقیق ضخامت دیواره را ممکن سازد. فرآیندهای EBM ممکن است مداوم (اکستروژن مداوم پاریسون) یا متناوب باشد.

نمونه قطعات ساخته شده توسط فرآیند EBM شامل اکثر محصولات توخالی پلی اتیلن، بطریهای شیر، بطریهای شامپو، قطعات اتومبیل، ظروف آبیاری و قطعات صنعتی است.

فرآیند قالب گیری بادی تزریقی (IBM) برای تولید شیشههای توخالی و اشیاء پلاستیکی در مقادیر زیاد استفاده میشود. پلیمر در فرآیند IBM قالبی تزریقی روی پین مرکزی قرار دارد و پین مرکزی به سوی ایستگاه قالب بادی میچرخد تا متورم و سرد شود. این جریان حداقل از سه فرآیند قالب بادی استفاده میکند و معمولاً برای ساخت بطریهای کوچک پزشکی و تکی استفاده میشود. این فرایند به سه مرحله تقسیم میشود: تزریق، دمیدن و خروج.

دستگاه قالب گیری بادی تزریقی بر پایه مخزن اكسترودر و مونتاژ پیچ طراحی شده است و پلیمر را ذوب میكند. پلیمر مذاب در یک منیفولد متحرک داغ ریخته میشود و از طریق یک سری نازلها درون یک حفره داغ و پین مرکزی تزریق میشود. حفره قالب شکل بیرونی را تشکیل میدهد و در اطراف میله مرکزی بسته میشود و پیشفرم شکل حفره داخلی قالب را تشکیل میدهد. پیشفرم قالب یک بطری / شیشه کامل همراه با یک لوله ضخیم پلیمر متصل به آن است که بدنه را تشکیل میدهد. این محصول از نظر ظاهری شبیه به لوله آزمایش با گردن رزوه دار (شیاردار) است.

قالب باز میشود و میله مرکزی میچرخد و پیشفرم درون قالب بادی توخالی و سرد قرار میگیرد انتهای میله مرکزی باز میشود و اجازه میدهد هوای فشرده داخل پیش فرم قالب برود و آن را به شکل محصول نهایی باد کند. پس از گذشت دوره خنک سازی، قالب بادی باز میشود و میله مرکزی به سمت خروج میچرخد. محصول نهایی از میله مرکزی جدا میشود و میتوان قبل از بستهبندی آزمایش نشت را رویش انجام داد. قالب بادی میتواند حفرههای زیادی داشته باشد و معمولاً بسته به اندازه محصول و خروجی مورد نیاز سه تا شانزده حفره دارد. سه دسته میله مرکزی وجود دارد که امکان تزریق، قالبگیری بادی و خروج همزمان پیش فرم را فراهم میآورد.

جهت سفارش و ساخت قالب بادی پت و پلی اتیلن با گروه تمکو رابر در ارتباط باشید.

فناوری هایی مانند فشرده سازی و تزریق همزمان که برای قالب های بادی پت و سایر پلاستیک ها انجام میشود ، امکان بسته بندی مواد غذایی و سایر محصولات را می دهد. اما به طور کل باید مراقبت بود و لحظه به لحظه فرآیند را کنترل کرد تا هنگام ذوب شدن مواد درون قالب ، دیواره های ظرف دچار خلأ نشده و یا از بین نروند.

فشرده سازی(Coextrusion) و تزریق همزمان ((coinjection که اصطلاحا به اینها فرایندهای چند لایه ای نیز گفته میشود ، تکنیک اساسی در تولید محصولات با روش قالب گیری بادی با عملکرد بالا هستند.

پریفرم یا پاریسون با تعدادی از لایه های مختلف ترکیب می شود که هر یک از این ترکب شدن ها ویژگی ارزشمندی را به محصول نهایی اضافه میکند. بسیار اتفاق میافتد که یک لایه میانی از مواد بازیافتی تشکیل شده باشد و در بین لایه های داخلی و خارجی پلاستیک های دست نخورده قرار گرفته باشد.

قالب گیری های بادی معمولاً شامل دو تا هفت لایه ی اصلی میباشند ، اگرچه از لایه های دیگری نیز ممکن است استفاده شود. ساختار آن معمولاً به گونه ای است که استفاده از یک یا چند لایه بلامانع است. این پلاستیک ها مقاومت خاصی در برابر انتقال بخار آب یا گازهایی مانند اکسیژن یا دی اکسید کربن دارند.

به عنوان مثال می توان از اتیلن وینیل الکل (EVOH) ، پلی وینیلیدن کلراید (PVDC) و نایلون ها را نام برد. استفاده از این لایه ها عملکرد قالب سازی بادی را برای بسته بندی مواد غذایی ، نوشیدنی ها و سایر محصولات بسیار افزایش می دهد.

قالب گیری بادی پت روشی است که در آن لوله های توخالی داخل ماشین قالبگیری قرار گرفته و پس از انجام فرآیند دمش برای تولید محصولات مختلف مورد استفاده قرار میگیرد. این لوله ی توخالی را پاریسون یا پریفرم مینامند. این پریفرم داخل قالب مخصوص محبوس شده و برای مرحله دمش آماده میشود.

دمش مرحله ای است که یک جریان هوا وارد پریفرم میشود و آن را منبسط میکند تا به دیواره قالب بچسبد. این همان مرحله از قالب گیری است که شکل اصلی پریفرم به واسطه قالب تشکیل مشود.

پس از به اتمام رسیدن این مرحله درحالی که پریفرم در حال خارج شدن از قالب است، این مراحل روی یک پریفرم دیگر آغاز میشود. این کار باعث افزایش سرعت در قالب گیری میشود.

این مدل قالب گیری را میتوان به این شکل هم انجام داد که همزمان دو یا چند پریفرم را درون قالب قرار دهیم تا به یکباره عمل دمش روی آنها انجام شود. اما برای این کار به پلیمری با وزن مولکولی بالاتر نیاز داریم. برای این روش از پلی اتیلن با چگالی بالا استفاده میشود.

از دو مدل دستگاه میتوان برای قالب گیری اکستروژن استفاده کرد:

جهت سفارش و ساخت قالب بادی پت و پلی اتیلن با گروه تمکو رابر در ارتباط باشید.

در فرآیند تک مرحلهای ساخت پریفرم و دمیدن بطری در یک دستگاه انجام میشود. روش قدیمیتر 4 ایستگاهی (تزریق، گرم کردن مجدد، بادی کششی و خروج) نسبت به دستگاه 3 ایستگاهی پر هزینه است.

که در آن مرحله گرم کردن مجدد و گرمای نهان در پریفرم حذف میشود، در نتیجه موجب صرفه جویی در هزینههای انرژی گرم کردن و کاهش 25 درصدی ابزارآلات میشود.

این فرایند اینگونه است: تصور کنید که مولکولها توپهای گرد کوچکی هستند و هنگامی که در کنار یکدیگر دارای شکافهای هوای بزرگ و تماس سطحی کمی هستند.

با اولین کشش عمودی مولکولها و سپس دمیدن به آنها در کشش افقی در دو محور باعث میشود که مولکولها شکل صلیبی داشته باشند. این اشکال «صلیبی» در کنار هم قرار میگیرند و فضای کمتری را به خود اختصاص میدهند.

زیرا با سطح بیشتری در تماس هستند و بنابراین باعث میشوند ماده کمتر متخلخل شود و مقاومتشان در برابر نفوذ بیشتر شود. این فرایند همچنین قدرت پر کردن نوشیدنیهای گازدار را افزایش میدهد.

جهت سفارش و ساخت قالب بادی پت و پلی اتیلن با گروه تمکو رابر در ارتباط باشید.

قالب بادی پلی اتیلن به صورت کلی انواع مختلفی دارند که از میان آن ها قالب های تزریقی و فشاری جزء متداول ترین گزینه ها به شمار میروند. قالب هایی که توسط این قالب ها تولید میشوند از کیفیت قابل توجهی برخوردار بوده و پاسخگوی صنایع مختلف میباشند.

قالب های فشاری که عمدتا از آلومینیوم ساخته شدهاند، بهترین گزینه برای ساخت قطعات و محصولات پلمیری با اندازه ی کوچک میباشند. برای تولید محصولات با استفاده از قالب بادی پلی اتیلن از نوع فشاری باید در مرحله ی اول پریفرم را در کوره قرار داد و با استفاده از دستگاه های کمپرس باد، حجم خارجی پریفرم را افزایش داد تا ظرف شکل قالب را به خود گیرد.

با استفاده از قالب بادی پلی اتیلن از نوع فشاری میتوان در کمترین زمان ممکن قطعات مختلف را به تولید رساند؛ ضمن این که هزینه ی تولید قطعات نیز به صورت قابل توجهی کاهش خواهد یافت اما متاسفانه افزایش پلیسه و ضایعات از معایبی است که برای تولید محصولات با قالب های فشاری باید به آن توجه داشت.

برای تولید محصول با استفاده از قالب بادی پلی اتیلن از نوع تزریقی، مواد پلیمری با استفاده از روش های مختلف به درون قالب تزریق میشوند؛ در این مرحله در قسمت میان قالب یک پیش فرم به شکل لوله به وجود خواهد آمد تا امکان دمیدن هوا در این قسمت وجود داشته باشد. با دمین هوا در قسمت لوله ای، میتوان شاهد شکل گیری پلی اتیلن و حالت گیری آن، به شکل قالب بود.

بارزترین مزیت تولید محصولات با استفاده از قالب های تزریقی را میتوان کاهش نرخ ضایعات دانست. محصولاتی که با استفاده از این قالب ها تولید میشوند کمترین نرخ پلیسه و قسمت های اضافی را خواهند داشت که باعث میشود نیاز به برشکاری بعد از تولید به شدت کاهش یابد یا حتی حذف گردد.

در مواردی که تولید کنندگان به دنبال تولید اقتصادی قطعات هستند انتخاب قالب بادی پلی اتیلن از نوع لاستیکی یا سیلیکونی گزینه ی مناسبی به شمار میرود.

تولید قطعات با استفاده از قالب های لاستیکی و سیلیکونی به این صورت است که ابتدا مواد خام پلمیری به صورت مذاب به درون قالب ها ریخته میشوند. این قطعات بعد از سرد شدن به مرحله ی نهایی خواهند رسید و میتوان به استفاده از آنها پرداخت.

جهت سفارش و ساخت قالب بادی پت و پلی اتیلن با گروه تمکو رابر در ارتباط باشید.

یکی از انواع قالب گیری بادی تزریقی ، قالب گیری کششی می باشد . از این جهت در دسته قالب گیری های بادی قرار گرفته که در ابتدا به آن قالب تزریق کششی تزریقی (ISBM) یا قالب گیری اکستروژن گفته می شد .

فرآیند تولید آن شامل تهویه یا گرم کردن یک پریفرم در یک درجه حرارت خاص و قراردادن آن درون یک قالب سرد است .

با بسته شدن قالب با استفاده از یک اهرم و سوزن مخصوص فشار بادی به داخل قالب دمیده میشود . سپس بسیار سریع پریفرم را از دو جهت طولی و قطری کشش می دهد.

این کار به صورت دو محوره مولکول های پلیمر را جهت می دهد. غالباً ، از یک میله برای کشش پریفرم گرم شده در جهت محوری استفاده می شود . سپس فشار هوا برای کشش آن در جهت شعاعی استفاده می شود . انجام این کار باعث بهبود مقاومت در برابر ضربه ، شفافیت ، براقیت سطح ، سد گاز و خصوصیات سختی جنس محصول نهای می شود.

در این نوع قالب گیری معمولا از چهار پلاستیک استفاده میکنند . این چهار پلاستیک شامل پلی پروپیلن (PP) ، پلی وینیل کلراید (PVC) ، پلی اتیلن ترفتالات (PET) و پلی اکریونیتریل (PAN) است که بیشترین کاربرد برای قالب گیری بادی کششی ، بطری های نوشابه ساخته شده از PET که میتواند در دو حالت شفاف یا رنگی باشد کاربرد دارد.

جهت سفارش و ساخت قالب بادی پت و پلی اتیلن با گروه تمکو رابر در ارتباط باشید.

فناوری هایی مانند فشرده سازی و تزریق همزمان که برای قالب های بادی پت و سایر پلاستیک ها انجام میشود ، امکان بسته بندی مواد غذایی و سایر محصولات را می دهد. اما به طور کل باید مراقبت بود و لحظه به لحظه فرآیند را کنترل کرد تا هنگام ذوب شدن مواد درون قالب ، دیواره های ظرف دچار خلأ نشده و یا از بین نروند.

فشرده سازی(Coextrusion) و تزریق همزمان ((coinjection که اصطلاحا به اینها فرایندهای چند لایه ای نیز گفته میشود ، تکنیک اساسی در تولید محصولات با روش قالب گیری بادی با عملکرد بالا هستند.

پریفرم یا پاریسون با تعدادی از لایه های مختلف ترکیب می شود که هر یک از این ترکب شدن ها ویژگی ارزشمندی را به محصول نهایی اضافه میکند. بسیار اتفاق میافتد که یک لایه میانی از مواد بازیافتی تشکیل شده باشد و در بین لایه های داخلی و خارجی پلاستیک های دست نخورده قرار گرفته باشد.

قالب گیری های بادی معمولاً شامل دو تا هفت لایه ی اصلی میباشند ، اگرچه از لایه های دیگری نیز ممکن است استفاده شود. ساختار آن معمولاً به گونه ای است که استفاده از یک یا چند لایه بلامانع است. این پلاستیک ها مقاومت خاصی در برابر انتقال بخار آب یا گازهایی مانند اکسیژن یا دی اکسید کربن دارند.

به عنوان مثال می توان از اتیلن وینیل الکل (EVOH) ، پلی وینیلیدن کلراید (PVDC) و نایلون ها را نام برد. استفاده از این لایه ها عملکرد قالب سازی بادی را برای بسته بندی مواد غذایی ، نوشیدنی ها و سایر محصولات بسیار افزایش می دهد.

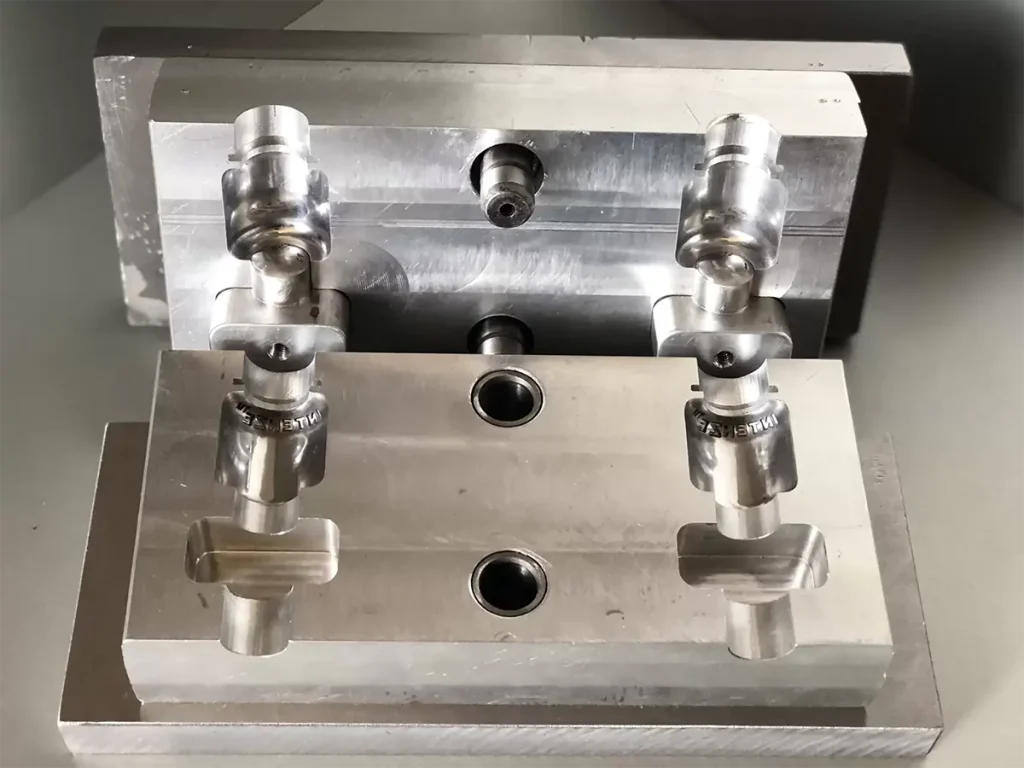

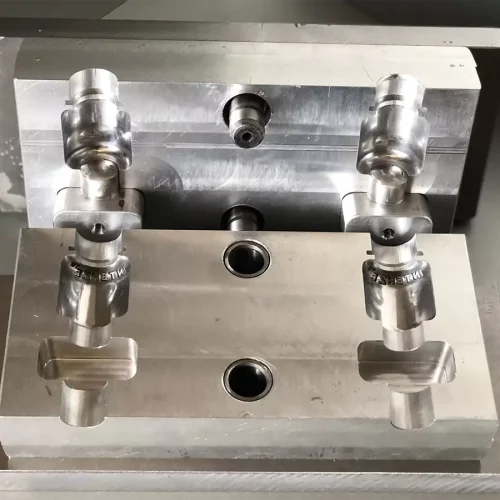

| نام قالب | تصویر | نام قالب | تصویر |

قالب بادی دستگاه اتوماتیک |  | قالب بادی شیشه شوی |  |

| قالب بادی پلی اتیلن |  | قالب بادی پت مونتاژ شده |  |

فرایند قالبگیری بادی تزریقی

قالبگیری بادی تزریقی برای تولید بطریهای توخالی و اشیا پلاستیکی در مقادیر زیاد استفاده میشود. در فرآیند قالبگیری بادی تزریقی، پلیمر از طریق تزریق روی پین هستهای ساخته میشود. سپس پین هسته به یک شاسی قالبگیری بادی تبدیل میشود تا باد شود و خنک شود. این حداقل استفاده از سه فرآیند قالبگیری بادی است و به طور معمول برای ساخت بطریهای کوچک پزشکی و یکبار مصرف استفاده میشود. این فرآیند به سه مرحله تزریق، دمیدن و تخلیه تقسیم میشود.

دستگاه قالبگیری بادی تزریقی بر اساس یک لوله بشکه و پیچ اکسترودر است که پلیمر را ذوب میکند. پلیمر مذاب در یک منیفولد دونده گرم قرار میگیرد و در آنجا از طریق نازلها به داخل یک حفره گرم شده و پین هسته تزریق میشود. قالب حفره شکل خارجی را تشکیل میدهد و در اطراف میله هستهای که شکل داخلی پریفرم را تشکیل میدهد، بسته میشود. پریفرم از یک بطری / گلدان شیشهای کاملاً شکل گرفته با یک لوله ضخیم پلیمر متصل شده است که بدنه را تشکیل میدهد. از نظر ظاهری شبیه لوله آزمایش با گردن رشتهای است.

قالب پریفرم باز میشود و میله هسته چرخانده میشود و درون قالب بادی توخالی و سرد بسته میشود. انتهای میله هسته باز میشود و اجازه میدهد هوای فشرده شده به داخل پریفرم وارد شود که آن را به شکل ماده نهایی باد میکند.

پس از یک دوره خنک کننده، قالب بادی باز میشود و میله هسته به موقعیت پرتاب چرخانده میشود. ماده تمام شده از میله هسته جدا شده و به عنوان یک گزینه میتواند قبل از بسته بندی از نشت تست شود. قالب پیشفرم و بادی میتواند حفرههای زیادی داشته باشد، به طور معمول سه تا شانزده تا بسته به اندازه ذرات و خروجی مورد نیاز آن. سه میله وجود دارد که امکان تزریق پیشفرم همزمان، قالب گیری بادی و تخلیه را فراهم میکند.

مزایا: برای دقت، دهانه قالب تزریقی ایجاد میکند.

معایب: فقط مناسب بطریهای با ظرفیت کم است زیرا کنترل مرکز پایه در هنگام دمیدن مشکل است. به دلیل کشیده نشدن ماده در دو محور، هیچ استحکامی در مانع افزایش نمییابد. دستهها نمیتوانند ترکیب شوند.

جهت سفارش و ساخت قالب بادی پت و پلی اتیلن با گروه تمکو رابر در ارتباط باشید.

قالب گیری بادی تزریقی-کششی دارای دو روش اصلی مختلف است، یعنی فرایند تک مرحلهای و دو مرحلهای. فرآیند تک مرحلهای مجدداً به ماشینهای 3 ایستگاه و 4 ایستگاه تقسیم میشود. در فرایند قالب گیری تزریقی-کششی دو مرحلهای، ابتدا پلاستیک با استفاده از فرایند قالب گیری تزریقی به شکل “پیشفرم” در میآید. این پیشفرمها با گردن بطریها، از جمله رزوهای (“پایان”) در یک انتها تولید میشوند. این پیشفرمها، بستهبندی شده و بعداً (پس از خنک شدن) به دستگاه قالب گیری بادی کششی ریخته میشوند و مجددا گرم میشوند. در فرآیند قالب گیری بادی تزریقی-کششی، پیشفرمها گرم میشوند (معمولاً با استفاده از بخاریهای مادون قرمز) بالاتر از دمای انتقال شیشه خود، سپس با استفاده از هوای فشار بالا به داخل بطریها با استفاده از قالب گیریهای بادی فلزی دمیده میشوند. پیشفرم همیشه به عنوان بخشی از فرآیند با یک میله هسته کشیده میشود.

مزایا: باعث حجم بسیار بالایی در تولید میشود. محدودیت کمی در طراحی بطری وجود دارد. پیشفرمها را میتوان به عنوان یک کالای کامل به شخص ثالث فروخت. برای بطریهای استوانهای، مستطیلی یا بیضی مناسب است.

معایب: هزینه سرمایه بالا. فضای کف مورد نیاز زیاد است، اگرچه سیستمهای جمع و جور در دسترس قرار گرفتهاند.

در فرآیند تک مرحلهای، هر دو تولید پیشفرم و دمیدن بطری در همان دستگاه انجام میشود. روش 4 ایستگاه تزریقی، گرمایش مجدد، ضربه کششی و بیرون انداختن هزینه بیشتری نسبت به دستگاه 3 ایستگاهی دارد که مرحله گرمایش را از بین میبرد و از گرمای نهان در پیشفرم استفاده میکند، بنابراین در هزینههای انرژی برای گرم شدن مجدد و در ابزار 25 درصد صرفهجویی میشود. فرآیند به این صورت توضیح داده شده است: تصور کنید که مولکولها گلولههای گرد کوچکی هستند، در حالیکه دارای شکاف هوایی بزرگ و سطح تماس کمی هستند، ابتدا با کشش مولکولها به صورت عمودی و سپس دمیدن برای کشش افقی، کشش دو محوره باعث میشود که مولکولها به شکل ضربدری درآیند. این “صلیبها” در کنار هم قرار میگیرند و فضای کمی را ایجاد میکنند زیرا با سطح بیشتری در تماس هستند، بنابراین مواد کمتر متخلخل میشوند و مقاومت مانع را در برابر نفوذ افزایش میدهند. این فرآیند همچنین قدرت ایدهآل بودن برای پر کردن با نوشیدنیهای گازدار را افزایش میدهد.

مزایا: برای حجم کم و دوام کوتاه بسیار مناسب است. از آنجا که پیشفرم در طول کل فرآیند آزاد نمیشود، میتوان ضخامت دیواره پیشفرم را به گونهای شکل داد که هنگام دمیدن اشکال مستطیل و غیر گرد، حتی ضخامت دیواره را نیز فراهم کند.

معایب: محدودیت در طراحی بطری. فقط می توان یک پایه شامپاین برای بطری های گازدار ساخت.

بله، این قالب ها دارای خدمات پس از فروش می باشد و در صورت بروز هر گونه مشکل تیم تمکو رابر در خدمت شماست.

بله، تمام قالب های تولیدی شرکت تمکو رابر دارای گارانتی تضمین کیفیت می باشد.

بله، شما هر ایده ای که داشته باشید. برای شما توسط نرم افزار های مختلف تهیه و اجرایی می کنیم.

گروه صنعتی تمکورابر (بسپار صنعت سیلیکون) ، تامین طراحی و ساخت انواع قالب و قطعه

ارتباط با ما : 02191011034 – ساعات کاری شنبه الی پنجشنبه – info@temcorubber.ir

زیر بنای گروه صنعتی تمکو رابر در سال 1389 با راه اندازی یک گروه مهندسی در حوزه طراحی و ساخت قالب های اسباب بازی تشکیل شد. با گسترش این گروه در سال 1395 گروه صنعتی تمکو رابر با محوریت آقای مهندس محمد تمثال (مدیریت عامل مجموعه)، به عنوان طراح و سازنده خوشفکر قالبهای صنعتی با هدف کمک به تولید، وارد صنعت مهم و حساس قالبسازی کشور گردید و توانست در مدت کوتاهی به عنوان یکی از پیشقدمان این صنعت شناخته شود. تمکو رابر با بهرهگیری از روشهای علمی، تجهیزات و ماشینآلات پیشرفته، بکارگیری نیروهای متخصص و مجرب و همچنین به دلیل نوآوری در طراحی و کیفیت مطلوب قالبهای ساخته شده همواره مورد توجه تولیدکنندگان صنایع مختلف قرار گرفته است. مطالعه بیشتر

کلیه حقوق این وب سایت متعلق به گروه صنعتی تمکورابر است و کپی از مطالب این وب سایت با اخذ مجوز کتبی امکان پذیر است.